Возможности системы 1С:ERP: планирование ресурсов для ремонта и обслуживания производственного оборудования

Расскажем на конкретном примере о возможностях ERP для решения задач компании, которая использует в работе крупное производственное и строительное оборудование.

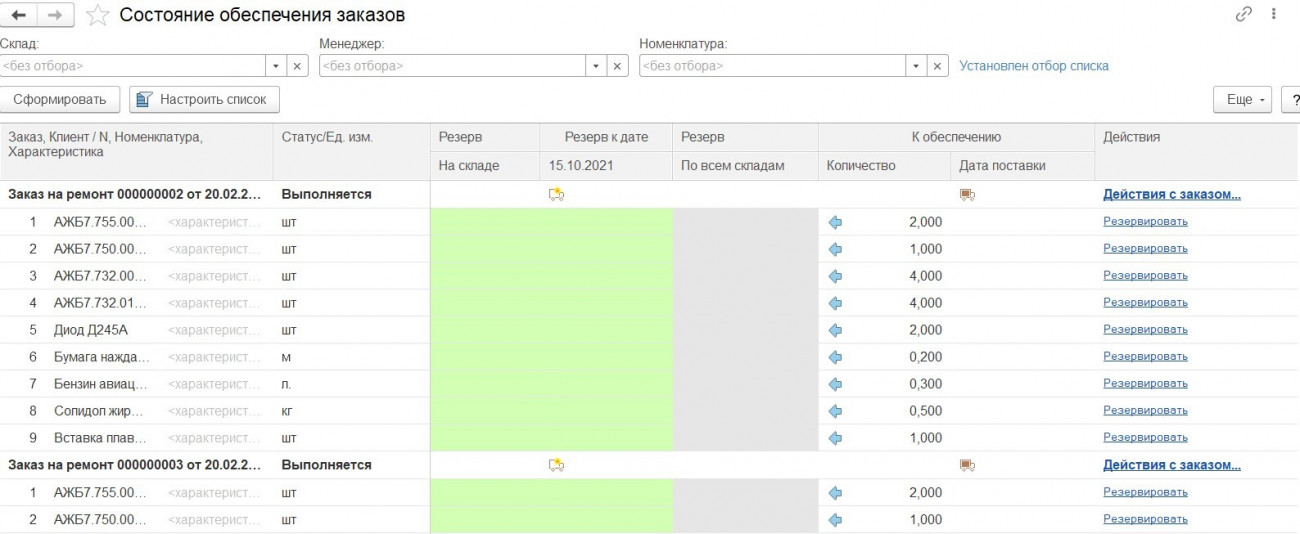

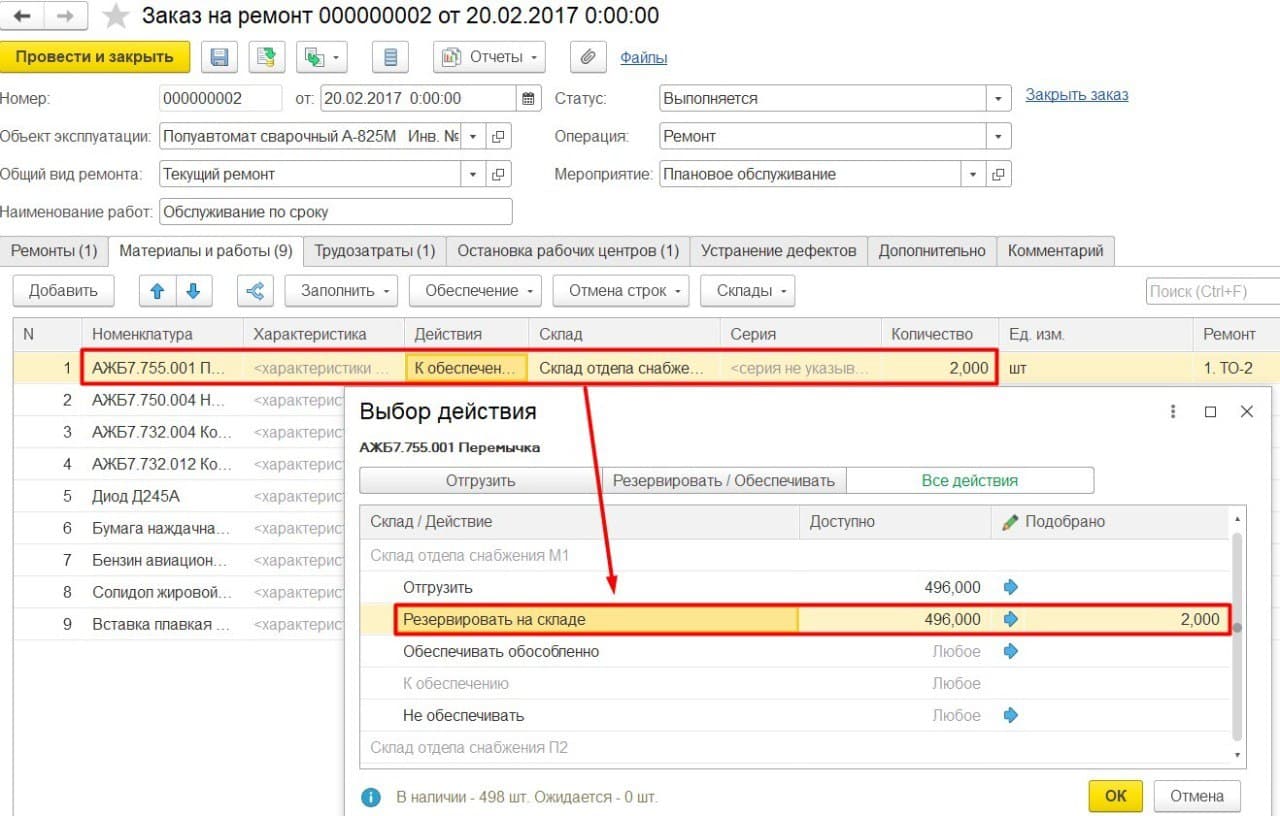

Как выстроен процесс работы с резервами материалов

Чтобы производственные процессы не тормозились, важно чтобы техническое оборудование не выходило из строя, так как это основной инструмент производства. И для выполнения планового или внепланового ремонта бурильных установок необходимо вовремя обеспечивать производство материалами. Для снижения рисков в компании введена процедура, в рамках которой в конце каждого года формируется некий резерв материалов и комплектующих, которые могут потребоваться на ремонт и обслуживание технического оборудования.

Основная задача, с которой к нам пришла компания заключалась в том, что весь этот процесс нужно было реализовать в системе ERP.

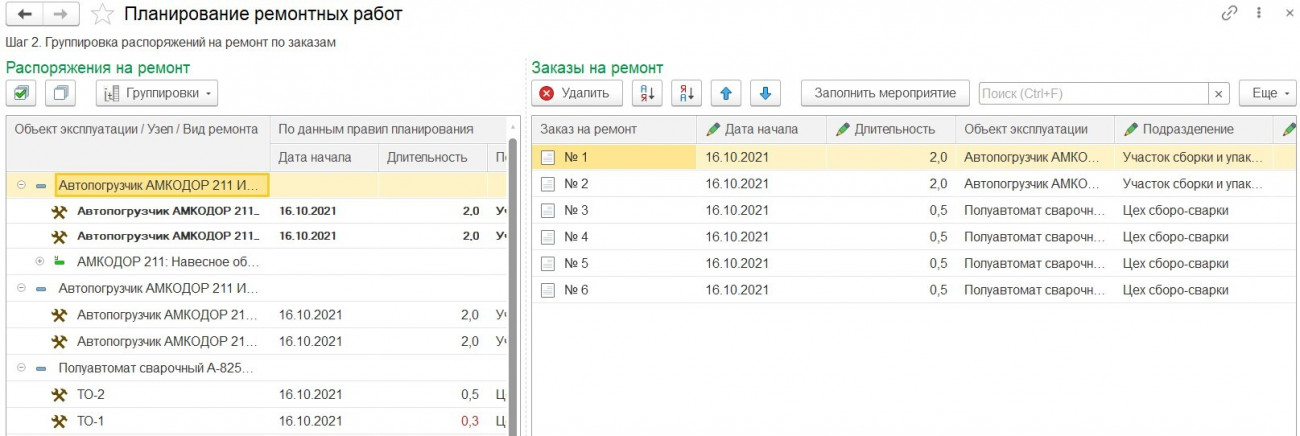

После анализа процессов заказчика, выполнив моделирование в типовой ERP, мы пришли к выводу, что для автоматизации данной задачи подойдут возможности типового функционала подсистемы ТОиР и планирования ресурсов, причем без каких-либо доработок. При этом нет необходимости использовать план счетов РСБУ и менять типовой функционал системы 1С:ERP.

Весь процесс максимально автоматизирован. Как только будет проведена документ-заявка, в системе ERP появится информация: к такому-то числу на конкретный склад нужно закупить определенное количество материалов. При этом системы учтет и существующие остатки. Далее автоматически будет сформирована заявка на покупку необходимых материалов. По сути пользователю не нужно думать, и вручную подсчитывать, каких и каком количестве материалов и запчастей не хватает на складе. При всем этом, так как изначально была создана заявка на ремонт, закупка и остатки материалов будут обособлены только по данному заказу - пользователь без применения плана счетов увидит, что нужный материал закуплен под определенный заказ на ремонт оборудования.

У вас остались вопросы?

Заполните форму обратной связи и мы свяжемся с вами в ближайшее время!