Механизм контроля обеспечения производственных заказов материалами

Эффективное производство — это процесс преобразования сырья и ресурсов в готовую продукцию, организованный таким образом, чтобы минимизировать потери, возникающие при переналадке оборудования и его простои, сократить незавершенное производство и брак, минимизировать затраты и повысить потребительское качество продукции.

Одним из самых важных аспектов эффективного производства является бесперебойность обеспечения производства необходимыми сырьем и материалами, что в свою очередь является одним из ключевых факторов отсутствия простоев и изготовление продукции точно в срок.

Ключевые шаги для бесперебойного обеспечения производства

- Понимать какое количество материала требуется для обеспечения производства и какой выявлен дефицит;

- Понимать в рамках какого Заказа на производство требуется материал;

- Анализировать запасы материалов на производственных складах для возможности восполнить дефицит материалов;

- Знать при нехватке основного материала на складах, какие есть аналоги этого материала;

- Оперативно формировать запрос в службу снабжения для обеспечения потребностей производства.

Ограничения типового решения: проблемы работы с заказами материалов в 1С

Рабочее место «Формирование заказов по потребностям» имеет следующие неудобства:

- Отсутствует возможность оценить потребности материалов по конкретному Заказу на производство, потребности собираются со всех заказов на производство цеховой кладовой;

- На шаге формирования заказов нет возможности в режиме одного окна увидеть на каких складах есть остатки материалов. Необходимо параллельно открывать отчет «Остатки и доступность на складах» и из него собирать данные, что делает процедуру заказа материалов в производство трудоемкой.

Наше решение проблемы

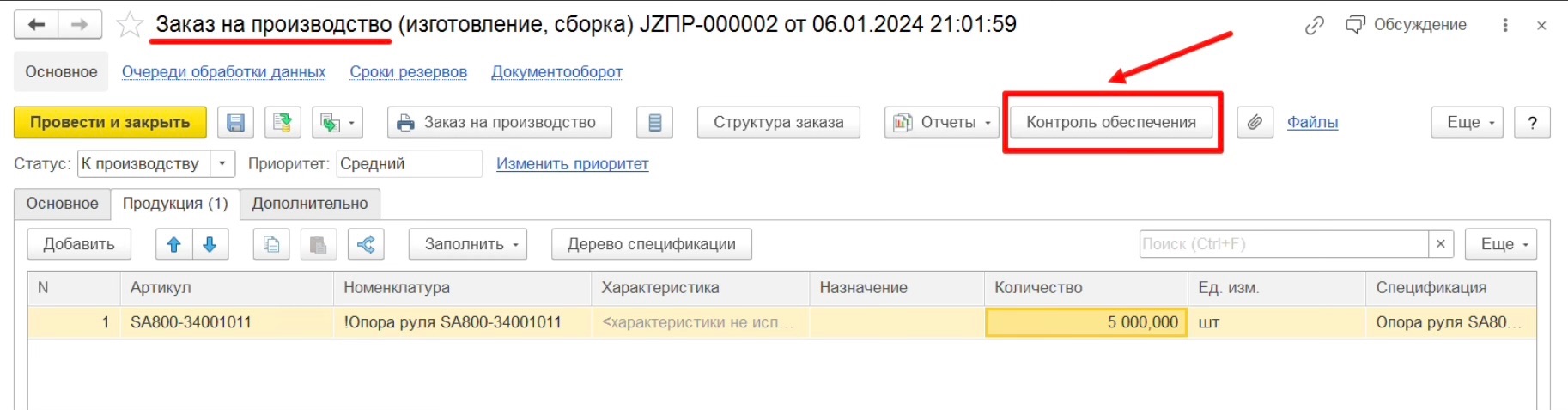

Мы реализовали возможность автономно использовать АРМ из подсистемы «Производство» и также открывать рабочее место непосредственно из документа "Заказ на производство", для анализа дефицитов материалов позаказно.

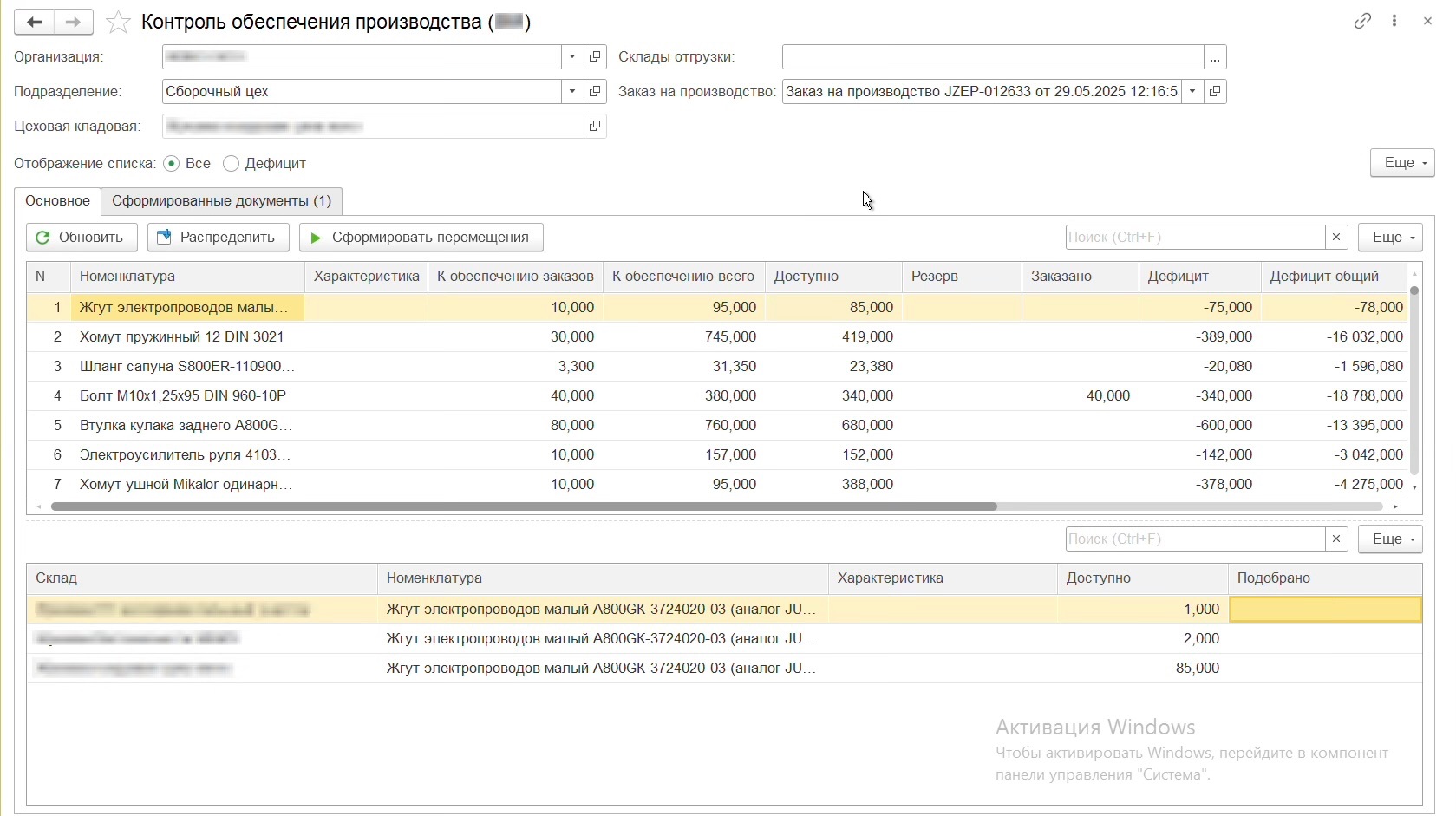

- На основании сформированных этапов производства анализировать потребность подразделения в материалах и их дефицит;

- Для каждого материала анализировать остатки на складах, являющиеся источниками обеспечения производства;

- С помощью набора реализованных в АРМе отборов, дефициты, остатки могут быть проанализированы в разрезе как подразделения в целом, так и для определенного Заказа на производство;

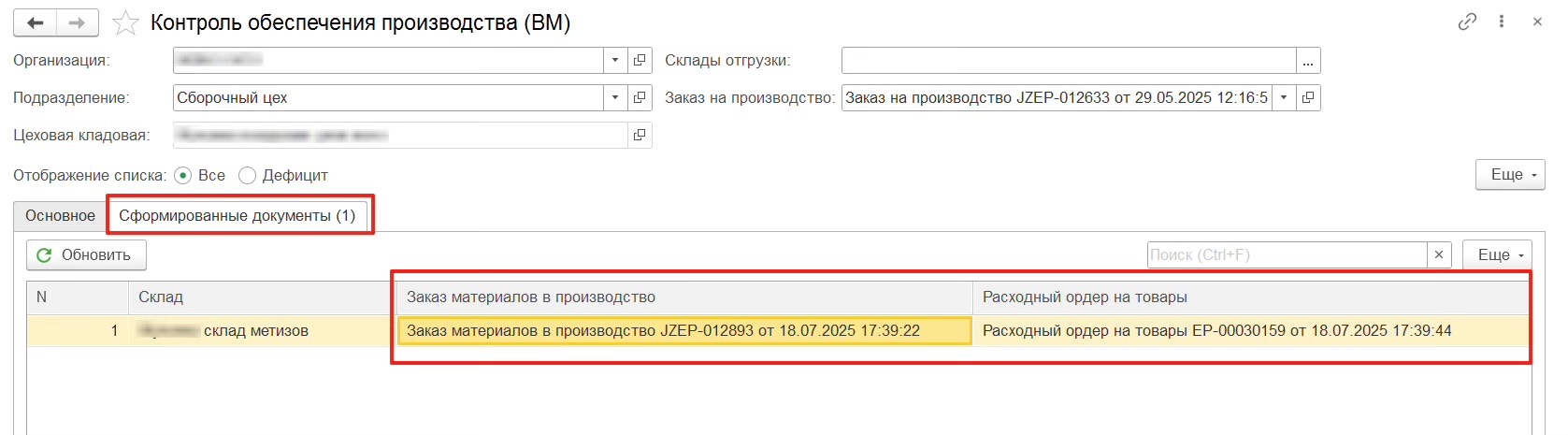

- Не выходя из АРМа, формировать задание на склад для пополнения запасов цеховых кладовых в виде документа «Заказ материалов в производство».

Внедрение данного АРМа позволит значительно сократить время контроля материалов, минимизировать простои производства и повысить общую эффективность управления ресурсами.

Почему наш АРМ эффективен для управления производственным обеспечением?

- оперативно выявлять дефициты материалов как подразделения в целом, так и определенного заказа на производства;

- анализировать остатки материалов на производственных складах;

- подбирать остатки материалов для дальнейшего перемещения их для нужд производства;

- формировать задания на склад для пополнения запасов цеховых кладовых.

Внедрение данного АРМа позволит значительно сократить время контроля материалов, минимизировать простои производства и повысить общую эффективность управления ресурсами.

Оставьте заявку

Мы с вами свяжемся и обсудим все детали